板金加工

中板(3mm以上6mm未満)、薄板(3mm未満)の

鋼材・ステンレス板金加工を中心に、

図面の設計段階からお客様をサポートします

-

主要加工製品

各種産業機械向け板金類/ 配電盤向け筐体/ 各種コンポーネント向け精密板金類/ 建築建物向け各種板金類

-

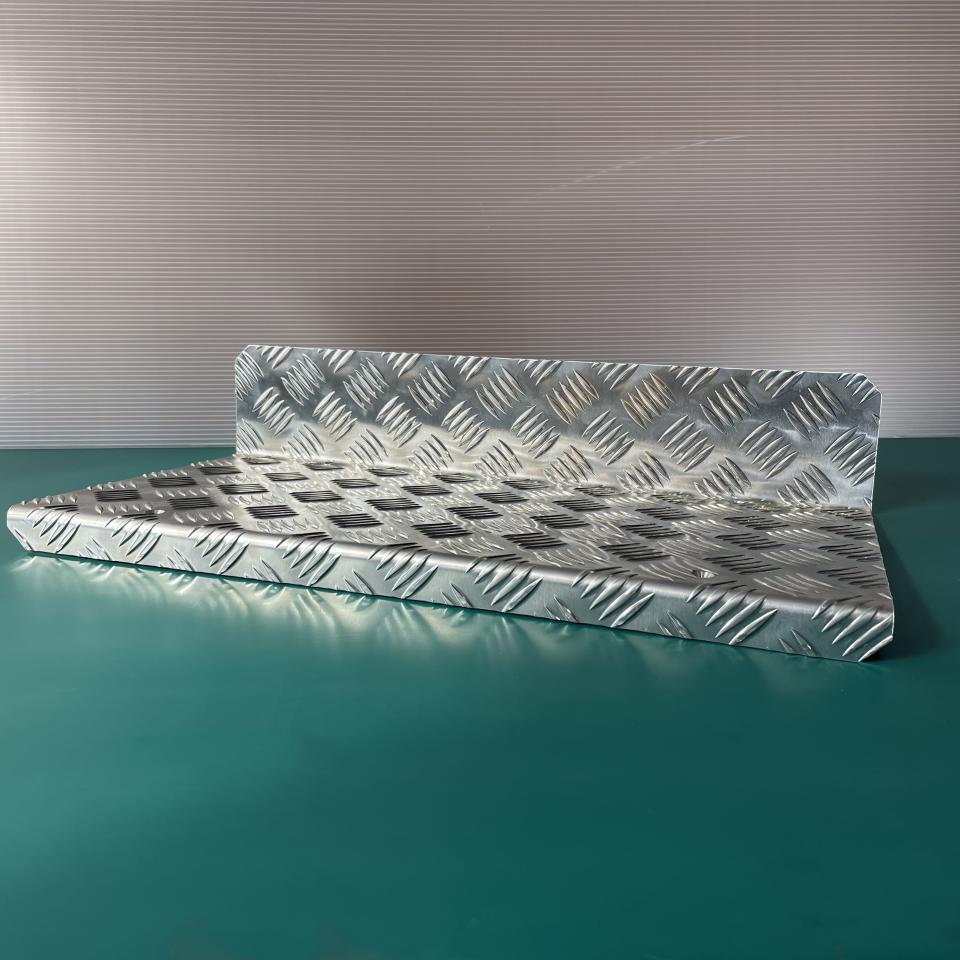

主要製品分類

配電盤BOX/ カバー/ フレーム/ ステー/ ブラケット/ アングルベース/ ホッパー/ シュート/ ガイド/ ドグ/ 排気フード/ 配線ダクトカバー/ 配線ラックカバー/ 踏板/ 棚/ 安全柵/ 大型フレーム製缶/ 大型カバー製缶/ その他、板金加工品類

-

主取扱材料

鋼材:SPCC、SPHC、SGCC、SGHC、SS400、SECC 等

非鉄:ステンレス(SUS304、SUS430)、アルミ(A5052)、銅(C1100) 等

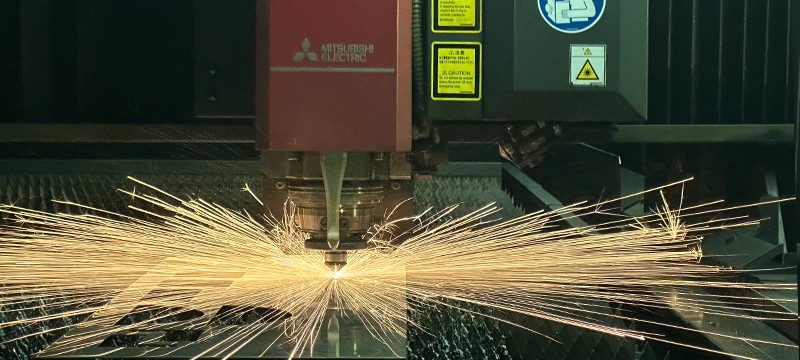

ブランク加工

板金加工の始めの工程であり、材料への穴加工、切断加工を行います。当社では、ファイバーレーザー加工機1台、パンチレーザー複合機2台の計3台によってブランク加工を行っています。お客様からの小ロット、多品種、短納期要求への対応や環境負荷低減のために近年、複合化とファイバー化による省力化、省エネ化、高速化を推進してきました。製品によって最適な加工機を使い分けることで、厚さ0.6mmから25mmまで、また、材質も鉄、メッキ材、ステンレス、アルミ、真鍮、鋼など多様な材質へと対応しています。24時間稼働可能とする材料の自動供給棚も備えており、量産品への対応も可能としています。

ベンド加工

板金加工の中で最も重要な工程がベンド加工です。金型で材料の平板に圧力をかけ、立体構造へと加工していきます。当社では、計4台のプレスブレーキを導入しており、最大3m幅まで加工可能です。近年はベンド加工データの自動アシスト機能も進化していますが、複雑な曲げやR形状の曲げなどはまだ自動化が困難であり高精度での加工を実現するためには、技術者による試行錯誤や工夫が重要です。当社では、ネットワーク管理型のプレスブレーキを導入し、加工データの共通管理を進めておりますが、技術者がその場で考えながら加工データを作り込んでいく、アナログなモノづくりも重視して取り組んでいます。

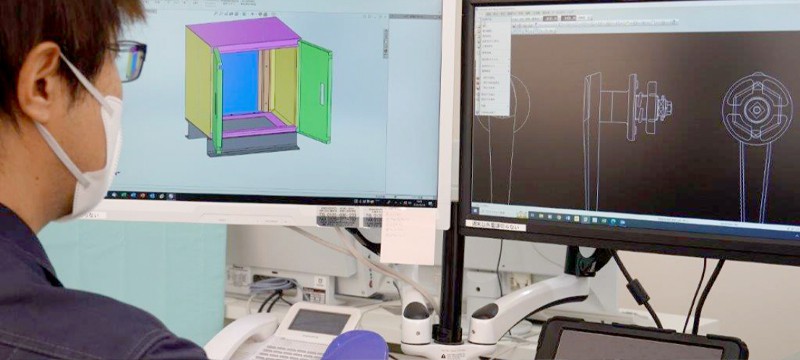

図面展開、工程設計

図面展開において、最新技術の積極導入を進めており、3D-CADのSheetWorks、ベンド加工データを自動生成するベンドCAMの導入も行っています。

バリ取り、洗浄加工

切断された板金製品には、端面にバリと呼ばれる微小な突起が発生しています。切れ味が鋭く、素手で触ると怪我をしてしまいます。また、寸法不良の原因ともなる為、バリ取りを行っております。さらに、製品によっては洗浄工程を設けています。

穴あけ、タップ加工

加工が困難な厚板の製品や、曲げ部の近くにある変形しやすい穴などは、ボール盤などを利用し、手動での穴あけ加工、ねじ穴加工を行っています。

カシメ加工

セルスタッドやセルファスナーなどの部品を圧入し、金属板に食い込ませることで板金部品にねじ部を形成する技術です。板金部品の低コスト化を進める上では効果的な手法です。

アングル・パイプ切断加工

アングル材やパイプ材などの加工も行っております。配電盤の補強や架台の製作には必須の工程です。当社では、アイアンワーカー、バンドソーなど、切断、穴あけ用の設備も保有しており、高精度での加工が可能です。

TIG溶接

ステンレスカバーの溶接などを中心にTIG溶接を活用しています。TIG溶接では、スパッタの発生も少なく、また、奇麗な溶接面を得ることができます。産業機械向けステンレスカバーなど美観を求められる製品の表面や、筐体の内部などスパッタの発生を嫌う場合など多くの場面で使用しています。

半自動溶接

溶接材が自動で供給される半自動溶接は溶接速度も速く、高能率で作業を進めることが可能なため、多く活用している溶接方法です。配電盤や筐体の溶接、発電所向け大型カバーなど製缶品などを中心に利用しています。当社では、10人の溶接作業者が在籍しており、製品に応じた溶接方法を使い分けながら作業を進めています。

スポット溶接

足踏み式2台、空圧式1台、テーブル式1台を保有しています。テーブル式は製品を乗せた状態で溶接することが可能なので身体への負担が軽減されます。

スタッド溶接

抵抗溶接の一種で、ピンのついたボス、ボルトに電流を流すことでピンが溶融し製品に溶接されます。当社では、ハンドガンタイプのスタッド溶接機の他、スタッドロボットを保有しています。ハンドガンタイプは細かな製品や一点物の製品などで利用しています。スタッド溶接ロボットは量産品やスタッド溶接部が多い製品の際に威力を発揮します。この二つの溶接機を使い分けることで少量生産から量産品まで対応することが可能です。

ファイバーレーザー溶接

TIG溶接よりも狭い範囲に熱集中を与えることが可能な為、溶接の歪みを抑えることが可能です。溶接速度も速くTIG溶接と比較すると1/3程度の時間で完了します。

ステンレス溶接焼け取り

ステンレス製品の溶接を行った際には、熱により溶接部周辺に溶接スケールと呼ばれる酸化物が発生します。このスケールが残った場合、サビが発生しやすくなるなどの問題があり、当社では除去作業を行っています。

溶接後仕上げ

美観が要求される製品は、溶接痕を無くし、平滑な表面を作る必要があります。当社ではグラインダーなどを使用して表面仕上げと呼ぶ、平滑の作業を行っています。

品質検査・出荷梱包

当社では現場から上がってきた製品を、脱脂・検査・梱包しています。

また、お客様のご要望に応じて、エアーキャップ(プチプチ)・青ビニール等での梱包をしています。

納品

完成品の納品や材料の受け取りを東北~関東まで自社保有トラックにてカバーいたします。保有トラックの積載量は3t、4tと製品によって使い分けております。

お客様のニーズを満たすべく柔軟に対応いたします。